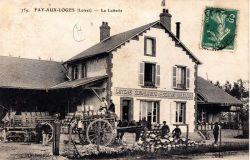

Patrimoine architectural

Fondée en 1911, elle groupe 500 sociétaires.

Elle est associée à 3 autres laiteries coopératives, SAINT AIGNAN DES GUES, BOISCOMMUN et MAREAU AUX PRES.

Ces 4 coopératives dépendent l’une de

l’autre et ont chacune une spécialité :

SAINT AIGNAN est spécialisé dans la fabrique des fromages à pâte sèche (Carrés de l’Est, Saint Paulin (Bombel, Bleu).

MAREAU fabrique le beurre et les fromages à pâtes molles (petits suisses).

BOISCOMMUN pasteurise le lait et l’expédie sur Paris.

FAY pasteurise aussi le lait et l’expédie sur la ville d’ORLEANS. En cas d’excédent, on y fait des fromages (SAINT Paulin, Bleu).

La laiterie de FAY est assez importante puisque ses 9 camions ramassent le lait de 10 communes (entièrement FAY-AUX-LOGES, TRAINOU, VITRY AUX LOGES, SULLY LA CHAPELLE, SEICHEBRIERE, INGRANNES, en partie CHATEAUNEUF, SAINT DENIS, DONNERY et FEROLLES) et traite par jour en moyenne de 10 000 litres de lait (8 000 litres en hivers et 12 000 litres en été). Sur ce lait, 7 000 litres vont à la consommation d’ORLEANS.

Chaque sociétaire à ses pots particuliers numérotés et marqués par une bande de couleur suivant la tournée de ramassage.

1-DECHARGEMENT

Les camions arrivent à heures régulières et viennent se ranger au quai pour être déchargés. Tous les bidons portant le même numéro sont vidés dans un bac. Celui-ci est surmonté d’un cadran qui indique le poids ainsi que la matière grasse du lait livré par ce sociétaire. Une ouvrière relève le poids inscrit sur le cadran et le divise par la densité (1.030 g) pour obtenir le nombre de litre. Ce relevé passe ensuite au bureau où il est fait en double. Un exemplaire est partagé en tickets. Tandis que la feuille entière est donnée au sociétaire avec la paye de son lait, l’autre est distribuée par le laitier, ticket par ticket, jour par jour, avec le nombre de litres du jour précédent.

2 – LE RINCAGE DES POTS

Les pots sont nettoyés par une machine d’abord à l’eau froide pour que les restes de lait ne caillent pas, ensuite à la lessive de soude chaude et rincés à l’eau chaude (70°). Les pots servant à transporter le lait à ORLEANS sont javellisés à la main pour éliminer les microbes.

Ensuite le lait est trié. Il y a le lait acide et le lait doux.

Le lait acide étant moins consommable, est écrémé et sert à faire les fromages (Saint Paulin, Bleu).

Le lait doux est pasteurisé pour la consommation.

3 – LA PASTERISATION

Depuis le bac à peser, le lait est monté, repris par une pompe et envoyé au pasteurisateur, cette opération s’effectuant au premier étage.

Méthode de pasteurisation – Le lait est chauffé en couches minces de quelques centimètres en passant au contact de parois tubulaires chauffantes (85°) et refroidi brusquement au lait froid puis à l’eau glacée – 3° en hiver. En été on chauffe à 100° et on refroidi à -2°-3°.

Dans cette machine il y a une récupération de chaleur. Le lait froid, refroidissant le lait chaud, commence à chauffer au contact de celui-ci et économise ainsi la chaleur des parois.

Dans les tubes du pasteurisateur, le lait est envoyé dans de grands bacs appelés tanks et pouvant contenir 3 500 litres.

Le lait est ensuite acheminé vers l’écrémeuse centrifuge servant de nettoyeur.

Par la vitesse de rotation (1000 tours/minutes), les impuretés viennent se coller sur les parois tandis que la crème reste au milieu. On traite ainsi 5 000 litres de lait à l’heure.

Au lait écrémé, on re-mélange la quantité de crème voulue 30 g pour qu’il soit propre à la consommation.

Le lait atteignant jusqu’à 35 à 40 g il y a un excédent de crème qui est mis dans des petits pots et vendus dans le commerce.

Tous ces appareils sont en acier inoxydable. Ils sont nettoyés à la soude chauffé à 80°, celle-ci reste dans les tuyaux jusqu’au lendemain.

L’ANALYSE

Avant de descendre, nous jetons un coup d’œil sur le laboratoire. C’est là que sont faites les recherches bactériologiques (microbes) du lait ainsi que le poids en matière grasses. Ce travail s’effectue selon la méthode GERBER. Pour trouver la matière grasse, on place un peu de lait dans un tube gradué appelé éprouvette, on y ajoute un peu d’acide et on secoue fortement pour bien mélanger le tout. Ces tubes sont placés dans une centrifugeuse qui tourne à 1 200 tours minutes pendant 5 minutes. La crème monte à la surface et on peut lire ainsi le degré de matières grasses.

MISE EN BOUTEILLE

En bas se trouve la mise en bouteilles.

Sur 7 000 litres allant à ORLEANS, 200 litres seulement sont mis en bouteilles.

Ce travail s’effectue à la main.

Le lait standard (30g) pasteurisé (il reste 10 000 germes non dangereux) est tiré dans des bouteilles de 1 litre (peut-être à l’avenir ½). Le lait est capsulé aussitôt tiré. On évite ainsi toute re-contamination due au transvidage des pots. Le jour de la mise en bouteilles est rincé à l’eau de soude et à l’eau javellisée sauf le caoutchouc qui est lavé dans une solution spéciale.

Toutes les eaux usées vont au canal. Sous l’usine se trouve une fosse de décantation.

FROMAGE

Pour la fabrication des fromages : une petite installation.

Le fromage est fait avec la caséine ou matière albuminoïde du lait.

Avec la caséine qui, une fois séchée se présente sous forme de grains de mais, on fait des biscuits, des peintures, des laques, des matières plastiques etc…..

Le lait est présuré puis chauffé pour qu’il caille dans une grande cuve en acier inoxydable. Pendant le chauffage, un agitateur le brasse. Quand il est caillé, on le mélange et on le coupe avec le tranche caillé puis on le met égoutter dans des chariots.

Quand il forme une pâte assez épaisse, on le met dans des moules percés de trous pour qu’ils prennent la forme.

Dans cette usine se trouve deux chambres froides, l’une à – 12° en bas et l’autre en haut atteignant – 6°.

Les parois sont isolées par une épaisse couche de liège.

Les fromages avant d’être commercialisés sont séchés et s’affinent sur les espaliers appelés haloirs.

Le Saint Paulin est fait de lait écrémé

- cuit

- caillé

- pressé

- chauffé

- mis en louche

- et séché.

La croûte est faite en frottant avec de l’eau salée et très peu colorée. Ces fromages contiennent 40% de matières grasses, et demandent 3 semaines d’affinage.

Les bleus sont des fromages salés, percés, gardés 1 mois avant d’être placés sous papiers d’aluminium. Ils demandent à partir de ce moment, 3 mois pour être bons à consommer. Dans les trous que l’on obtient par le perçage, on provoque de la moisissure bleue en introduisant une poudre faite de pain de seigle complètement moisi.

Il se rapproche du Roquefort. Celui-ci à comme différence du bleu, qu’il est fait en lait de brebis, que sa moisissure est verste, que l’affinage est plus long et la température de cette période plus basse.

CHAUFFAGE

Le chauffage de l’usine est assuré par deux chaudières ; une petite marchant au charbon et une grande marchant à la sciure humide (plus économique). Il faut 2 camions de sciure par jour. Les petits copeaux ne sont pas recommandés car ils brûlent très vite.

La chaudière à sciure est souterraine. Une trappe aménagée permet aux camions chargés de sciure de reculer jusqu’au dessus de la bouche d’alimentation. Elle est formée d’une plaque sur laquelle on fait tomber la sciure. La fumée traverse un réservoir d’eau, le chauffe et fait en même temps eau chaude et vapeur. Cette eau est contenue dans un bac fait de liège et de toile plâtrée qui lui conserve sa chaleur.

L’eau glacée est obtenue par un compresseur ammoniacal. C’est de l’eau salée, ne gelant pas. Elle est à une température de -3°. L’eau salée faisant rouiller l’acier même inoxydable, est contenue dans un bac en liège et toile et plâtre.

L’usine en cas de panne fait elle-même son courant.

A côté de l’usine se dresse un bâtiment où se trouvent les ateliers de réparation des camions.

La visite terminée, nous remercions notre guide et continuons joyeusement notre randonnée.